如何確定鋁合金壓鑄模具中內(nèi)澆口的位置呢?

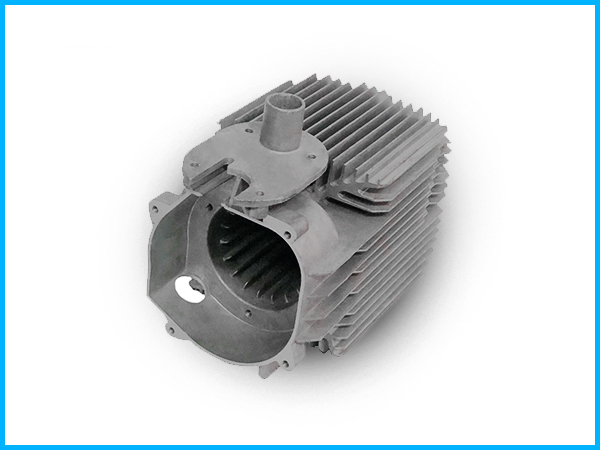

確定鋁合金壓鑄模具內(nèi)澆口位置,需綜合考慮鑄件結(jié)構(gòu)、金屬液流動及質(zhì)量要求等。我將從多個關(guān)鍵因素出發(fā),闡述確定內(nèi)澆口位置的方法與原則。

依據(jù)鑄件結(jié)構(gòu)特征規(guī)劃

鑄件的形狀和結(jié)構(gòu)是確定內(nèi)澆口位置的基礎(chǔ)。對于結(jié)構(gòu)簡單、壁厚均勻的鑄件,內(nèi)澆口可設(shè)置在便于金屬液快速填充的部位,如鑄件的中部或?qū)ΨQ位置,使金屬液能向四周均勻流動,減少填充過程中的壓力損失。

若鑄件存在薄壁區(qū)域,內(nèi)澆口應(yīng)盡量靠近這些部位。因為薄壁處金屬液流動阻力大,若內(nèi)澆口距離過遠,金屬液到達時溫度下降,易出現(xiàn)填充不足的問題。而對于有厚大部位的鑄件,內(nèi)澆口不宜直接正對厚壁處,否則可能因金屬液聚集導(dǎo)致局部過熱,產(chǎn)生縮孔、縮松等缺陷,可將內(nèi)澆口設(shè)置在厚壁附近的薄壁區(qū)域,讓金屬液逐步填充厚大部位。

考慮金屬液流動狀態(tài)

金屬液在模具型腔中的流動狀態(tài)直接影響鑄件質(zhì)量,內(nèi)澆口位置需引導(dǎo)金屬液形成平穩(wěn)有序的流動。應(yīng)避免金屬液在填充過程中產(chǎn)生劇烈沖擊、渦流或卷氣現(xiàn)象。

當鑄件有較深的腔室或復(fù)雜的型腔結(jié)構(gòu)時,內(nèi)澆口位置應(yīng)能使金屬液沿型腔壁面逐漸上升或推進,形成順流填充。若內(nèi)澆口設(shè)置不當,金屬液可能直接沖擊型腔壁,不僅會損壞模具,還會因飛濺產(chǎn)生氧化夾雜。同時,要確保金屬液能同時到達型腔的各個角落,避免因填充先后差異導(dǎo)致的冷隔缺陷,即不同股金屬液在型腔中相遇時溫度過低,無法融合形成的縫隙。

結(jié)合排氣與排渣需求

壓鑄過程中會產(chǎn)生氣體和氧化渣,內(nèi)澆口位置需配合排氣系統(tǒng),利于氣體和雜質(zhì)排出。通常內(nèi)澆口應(yīng)設(shè)置在距離排氣槽較遠的位置,使金屬液在填充過程中能將氣體和氧化渣推向排氣槽方向。

若鑄件上有容易積存氣體的封閉區(qū)域,內(nèi)澆口位置應(yīng)能讓金屬液先填充這些區(qū)域的外圍,逐步壓縮內(nèi)部氣體,使其通過排氣槽排出。對于可能產(chǎn)生氧化渣的情況,內(nèi)澆口應(yīng)避免設(shè)置在金屬液首先沖擊的位置,防止氧化渣被帶入鑄件內(nèi)部,可利用金屬液的流動將渣推至排渣槽。

參考模具結(jié)構(gòu)與工藝條件

模具的整體結(jié)構(gòu)也會限制內(nèi)澆口的位置選擇。例如,模具的分型面、抽芯機構(gòu)、頂出系統(tǒng)等部件的位置,可能會影響內(nèi)澆口的布置,需在不干擾這些部件工作的前提下確定內(nèi)澆口位置。

此外,壓鑄工藝參數(shù)如壓射速度、壓鑄溫度等也與內(nèi)澆口位置相關(guān)。若工藝上采用較高的壓射速度,內(nèi)澆口位置需更注重引導(dǎo)金屬液平穩(wěn)流動,避免產(chǎn)生過大的沖擊;而對于溫度敏感性較強的鋁合金材料,內(nèi)澆口位置應(yīng)能縮短金屬液在型腔中的流動距離,減少溫度損失。

總之,確定鋁合金壓鑄模具內(nèi)澆口位置需整體權(quán)衡鑄件結(jié)構(gòu)、金屬液流動、排氣排渣及模具工藝等多方面因素,通過合理設(shè)計實現(xiàn)鑄件的高質(zhì)量成型。在實際生產(chǎn)中,還可結(jié)合模擬仿真技術(shù),對不同內(nèi)澆口位置方案進行分析,優(yōu)化選擇比較好的方案。